从人工搬运到无人闭环:MP10S+TP30机器人在制造车间的协同应用

2025-03-24 11:41:56

上海某大型工业制造公司是总部位于德国的全球领先工业集团在中国的重要分支机构,致力于将德国先进的工业制造技术与中国市场需求相结合,推动本地化生产与运营。随着2024年上海新总部的启用及生产线的扩大,公司为提升生产物流效率、降低运营成本,客户引入AiTEN海豚之星智能化物流搬运解决方案,打造高效、精准的场内智慧物流体系。

核心痛点

1. 人工搬运效率波动大,用工成本高;

2. 跨层协作难,物料跨楼层流转依赖人工呼叫电梯;

3. 管理盲区多,库存数据更新滞后。

目标需求

通过智能化升级,实现 全流程自动化搬运,构建 高效、精准、可扩展 的智慧物流体系。

AiTEN海豚之星在接到客户需求后,经过认真细致的现场勘察,针对客户现场的实际场景和需求,为客户量身定制了“机器人+系统”的个性化智慧物流搬运方案。

项目亮点

1. 技术方案创新

硬件配置:MP10S定制机器人,加高车架设计,适配窄巷道场景,空间利用率提升40%;

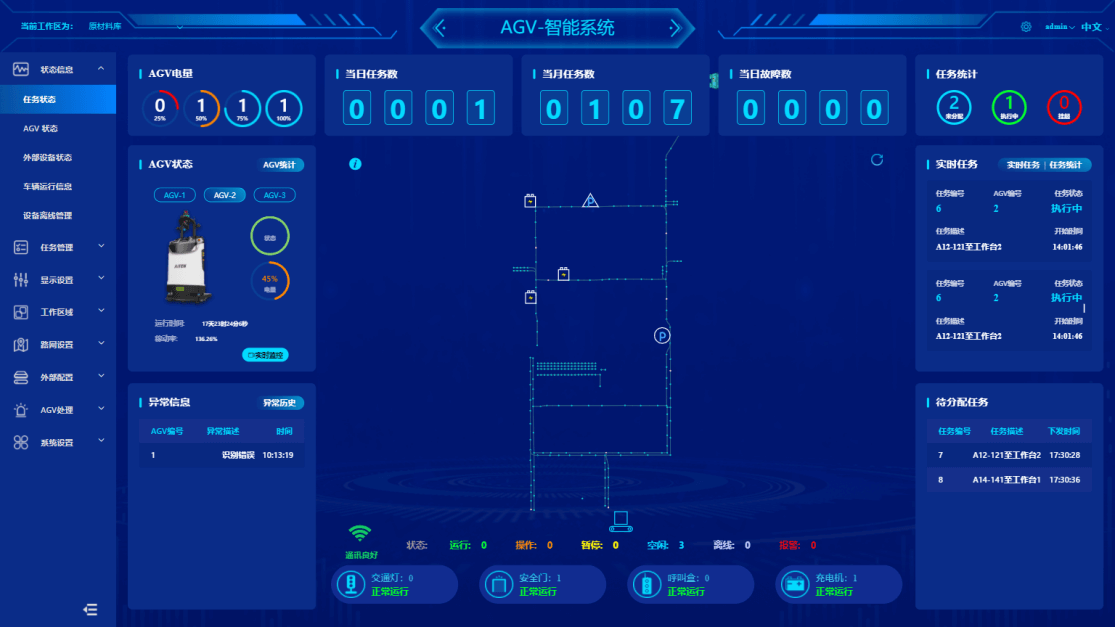

系统集成:

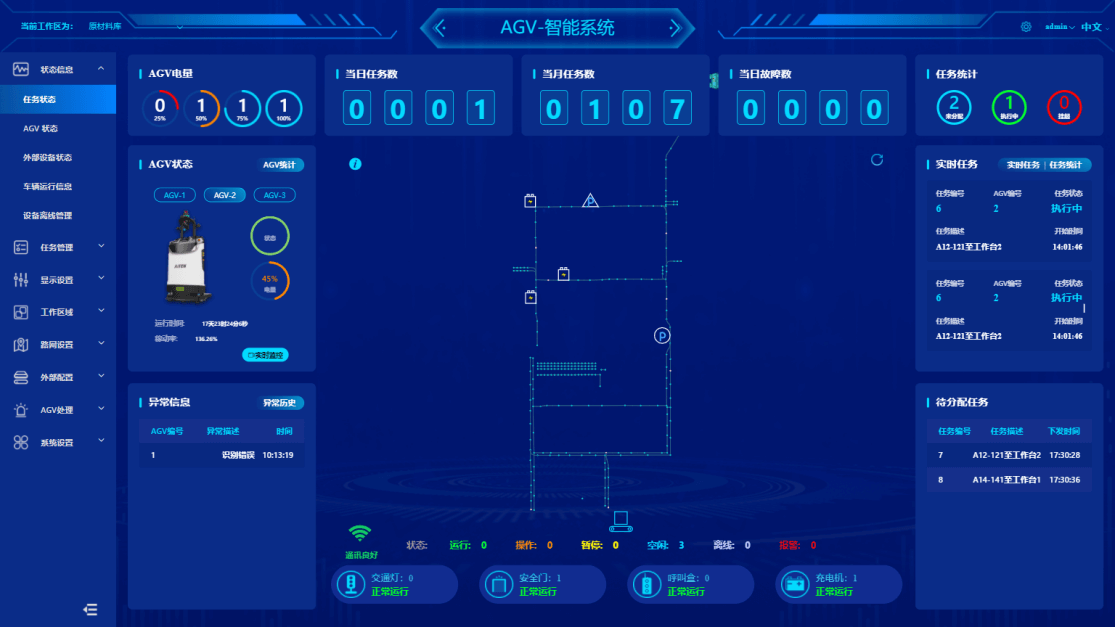

RDS智能调度系统:采用先进的算法对物流数据进行实时分析与优化,实现了物料分拣与配送的最优路径规划,提高了作业效率与准确性,协同效率提升65%;

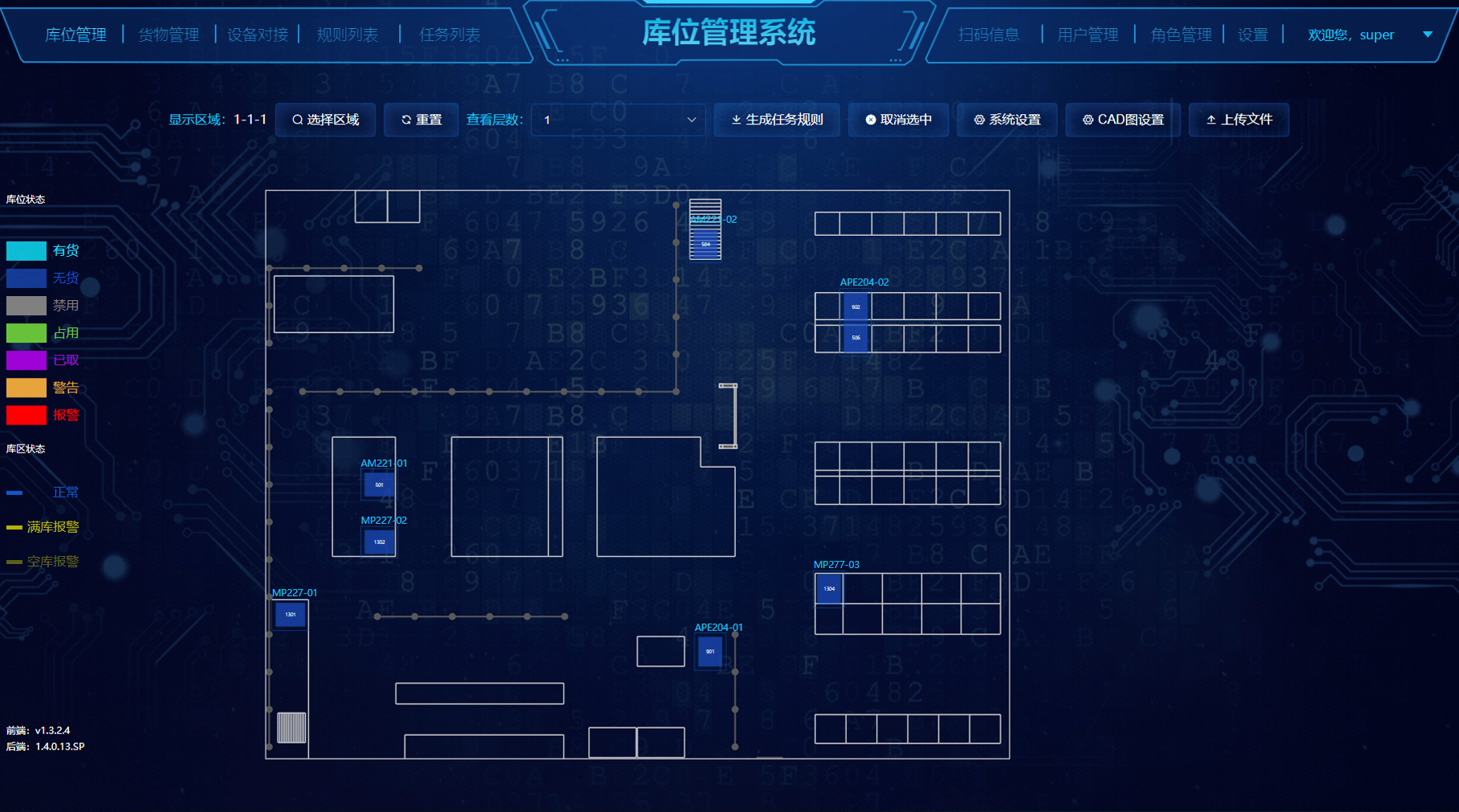

LMS库位管理系统:实时追踪库位状态,错配率降至0.1%;

MES/ERP深度对接:工单驱动物流任务,实现生产与物流数据闭环。

2. 场景化功能升级

智能避障与异常处理:

激光雷达+视觉融合导航,避碰率99.9%;

Ai自动识别入库/扫码异常,处置效率提升80%。

跨楼层无缝搬运:

机器人自主呼叫电梯,跨区域搬运响应时间缩短至10秒。

项目成果与效益

1. 效率与成本优化

减少10名搬运工,人工搬运成本降低30%;

订单响应时间提高2.75倍;

电梯等待能耗降低71%。

2. 管理升级

全流程可视化:数字孪生看板实时监控物流状态,异常追溯效率提升90%;

总结

该项目通过 “机器人集群+智能算法+数字孪生” 的深度融合,破解了传统制造业物流痛点。

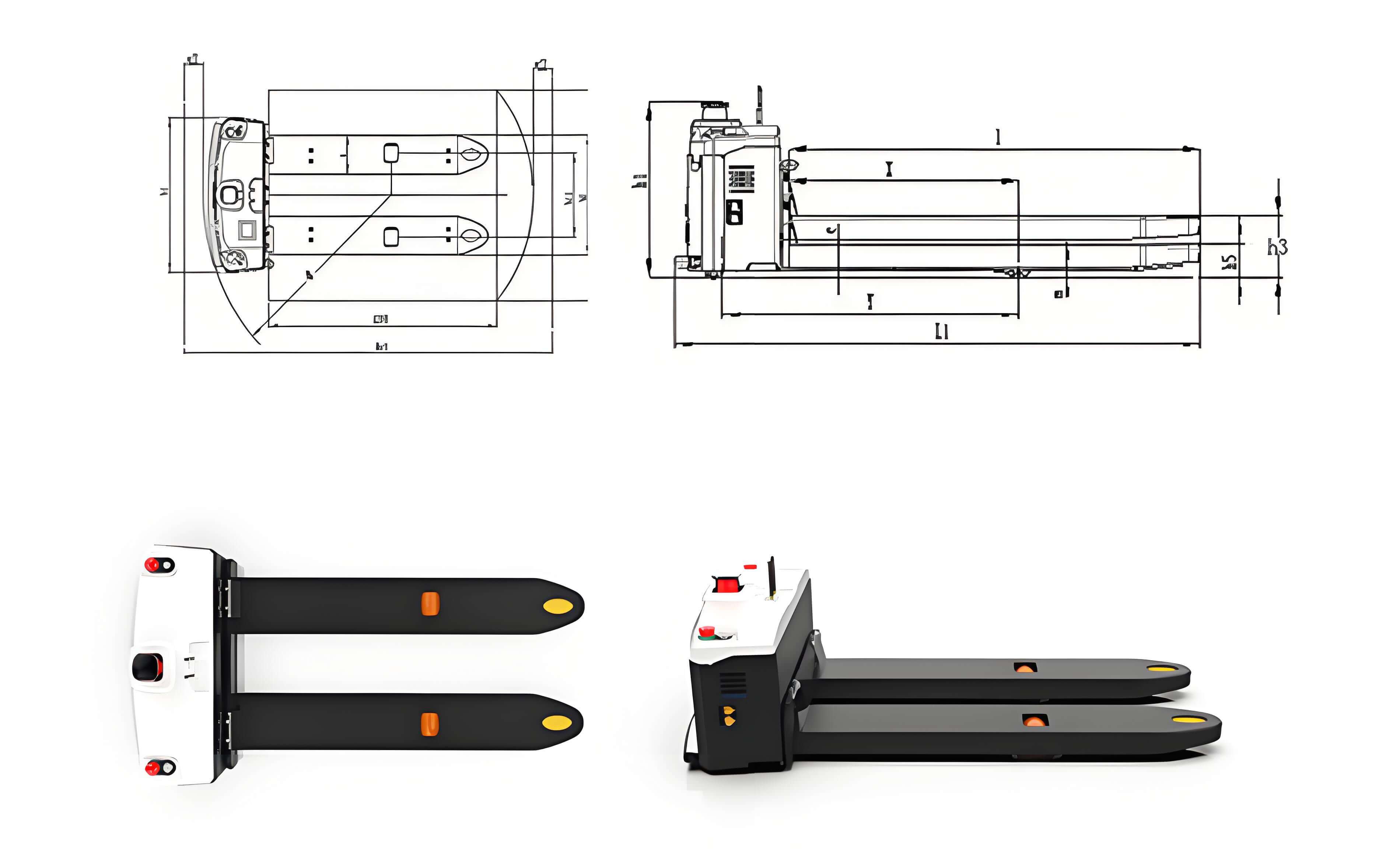

该方案以海豚之星的明星产品“MP10S小海豚搬运机器人、TP30潜伏顶升式搬运机器人”作为选型产品,24年共投入使用6台MP10S、4台TP30搬运机器人,并且将在今年新增三期项目6台搬运机器人,共计16台搬运机器人,并辅以海豚之星的RDS智能调度系统和LMS库位管理系统,从而实现了产品从原料上线到成品打包入库的全流程自动化搬运,ROI周期缩短至2.3年。

该项目不仅为众多制造业的智能物流转型提供了参考路径,也为客户后续拓展 AIoT 技术应用、深化智能制造布局奠定了坚实基础。

对于面临类似挑战的企业来说,AiTEN 的物料搬运解决方案提供了实现卓越运营的可靠途径。现在就联系 AiTEN,了解我们的创新型机器人和智能系统如何改变您的物料搬运流程。